车间5S及现场目视化管理提升策略与市场调查

在当今追求精益生产和卓越运营的制造业环境中,车间5S管理与现场目视化管理已成为提升效率、保障安全、优化品质的基础性工具。一个成功的实施过程,需要系统的方法论指导,并结合对当前市场实践的深入了解。本文将探讨如何有效推行车间5S与目视化管理,并概述相关的市场调查方法。

一、 车间5S管理的实施路径

5S源自日本,即整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)。其实施并非一蹴而就,而是一个持续的循环过程。

- 整理(区分要与不要):全面检查车间,制定物品“必要”与“不必要”的判定标准,坚决清除无用的物品,腾出空间,防止误用。

- 整顿(定置定位,易于取用):对必要的物品进行科学布局,明确存储位置、数量和方式。推行“三定原则”(定点、定容、定量),并使用标签、标识进行管理,确保任何人都能在30秒内找到所需物品。

- 清扫(清除脏污,点检设备):将工作场所清扫干净,同时检查设备、工具的状态,将清扫与点检、保养结合起来,发现并解决潜在问题。

- 清洁(标准化与维持):将前3S的成果制度化、标准化,制定检查表和奖惩制度,形成维持管理机制,确保工作场所始终处于良好状态。

- 素养(养成习惯,形成文化):通过持续的教育、培训和实践活动,使员工从被动遵守转变为主动维护,将5S内化为行为习惯和职业素养,最终形成持续改善的企业文化。

二、 现场目视化管理的核心方法

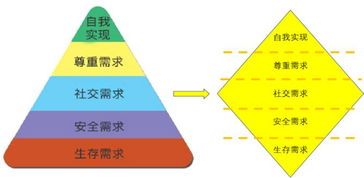

目视化管理是利用形象直观、色彩适宜的视觉感知信息来组织现场生产活动,达到提高效率、防止失误的目的。

- 标识与看板系统:

- 区域与通道标识:清晰划分作业区、物料区、通道等,使用颜色和线条(如黄线为通道,白线为作业区,红线为禁入区)。

- 物品状态标识:使用标签标明物料名称、型号、数量及存储上限/下限。

- 管理看板:设立生产管理看板、质量信息看板、安全警示看板、改善提案看板等,公开关键信息(生产计划、进度、问题点、绩效数据),促进信息共享和团队协作。

- 颜色与视觉信号:

- 使用国际或行业通用的颜色代码(如红色表示不良/停止,绿色表示合格/通行,黄色表示注意/等待)。

- 在设备上设置状态灯(安灯系统),设备异常时能立即发出声光报警。

- 仪表、阀门的正常范围用色带标识,便于快速判断。

- 标准化作业可视化:将作业标准书、操作流程图、关键质量控制点(CPK)图表张贴在工位旁,使标准一目了然。

三、 如何结合市场调查优化管理实践

市场调查可以帮助企业了解行业最佳实践、新兴工具和供应商信息,避免闭门造车。

- 调查目的:

- 了解同行业(尤其是标杆企业)在5S及目视化管理方面的实施水平、具体做法和投入产出情况。

- 掌握市场上相关的硬件(标识标签、看板、地坪漆、储物器具等)和软件(数字化管理平台、安灯系统、MES系统等)解决方案及其供应商。

- 识别当前主流的管理工具、技术趋势(如数字化、物联网与目视化的结合)。

- 调查方法:

- 案头研究:收集行业报告、专业期刊、企业案例研究、供应商产品目录及白皮书。

- 实地考察/标杆学习:在可能的情况下,参观行业展会、参加专业论坛,或联系非直接竞争对手进行实地交流学习。

- 供应商访谈:向专业的现场管理解决方案供应商咨询,获取产品信息、应用案例和实施建议。

- 问卷调查与专家访谈:针对行业内的管理人员或顾问进行调研,获取关于实施难点、成功要素的深度见解。

- 调查内容应用:

- 制定更贴合实际的标准:借鉴行业标准,结合自身特点,制定更具操作性和先进性的内部管理标准。

- 选择合适的技术与工具:根据调查结果,选择性价比较高的硬件和软件工具,提升管理效率和可视化水平。

- 规划实施路线图:参考他者的成功经验与失败教训,合理规划自身项目的阶段目标、资源投入和预期成果,减少试错成本。

结论

车间5S与目视化管理是制造业现场管理的基石。其成功实施依赖于一套从理念到行动、从个人到组织的完整体系,并需要通过“计划-执行-检查-处理”的PDCA循环不断巩固和深化。积极进行市场调查,保持对外部信息和技术的敏感性,能够帮助企业取长补短,引入更高效的工具与方法,从而在持续改善的道路上走得更稳、更远。最终目标是打造一个安全、高效、整洁、一目了然且充满活力的卓越生产现场。

如若转载,请注明出处:http://www.xinshuaixueyuan.com/product/35.html

更新时间:2026-02-27 01:52:51